В современной промышленности этиловый спирт используется как полуфабрикат на многих предприятиях: пищевых, фармацевтических, химических и косметических. При этом зачастую возникает задача восстановления спирта, регенерации растворителя из загрязнённых смесей для снижения затрат, повышения экологичности и соблюдения нормативов.

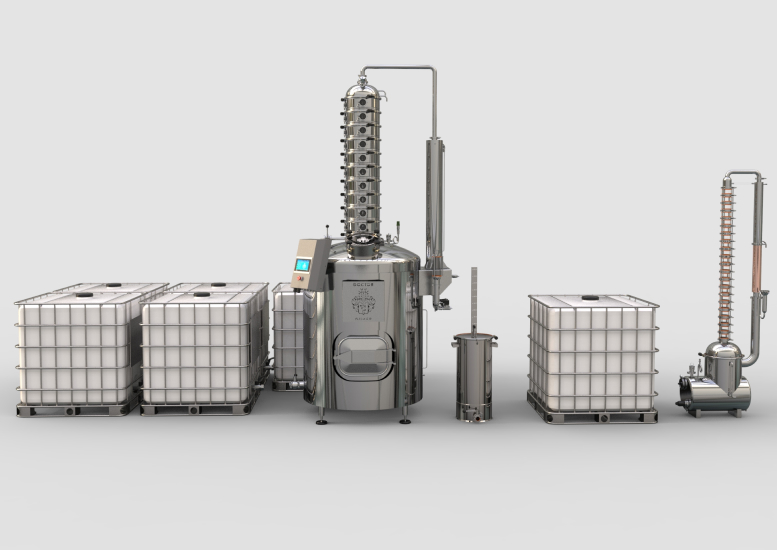

Установка восстановления спирта представляет собой комплекс колонно-дистилляционного оборудования, позволяющий выделить из отходов чистый этанол (или другой спирт) концентрацией до 95 % и выше, одновременно отделяя воду, остаточные примеси и органические вещества.

Примеры из практики

- При производстве экстрактов, БАДов, ароматизаторов часто используется спирт, который после экстракции загрязняется биомассой. Регенерация позволяет сократить расход свежего этанола и переработать отработанный растворитель повторно.

- Регенерация горючих органических растворителей (спирты, ацетоны, эфиры), которые заводские отходы содержат в смеси с красками или маслянистыми компонентами.

- Очистка спиртовых растворов после обработки активных веществ, восстановление этанола для повторного использования, сокращение затрат и снижение экологической нагрузки.

- Регенерация после мацерации растительного сырья. В процесс входит отгонка спирта, очистка и возвращение его в цикл.

Принцип работы установки восстановления спирта

Основной принцип — ректификация (колонная дистилляция) загрязнённой смеси в непрерывном режиме или партиями. Смесь подают в колонну, где лёгкие компоненты (этанол) испаряются при нагревании, поднимаются вверх, конденсируются и собираются в виде очищенного дистиллята. Тяжёлые компоненты остаются внизу и выводятся как кубовый остаток.

Конструкция включает:

- Перегонный куб с встроенным нагревом. Возможно исполнение с пароводяной рубашкой.

- Ректификационную колонну, которая обеспечивает разделение компонентов по летучести.

- Дефлегматор и конденсатор, регулирующие возврат флегмы и сбор дистиллята.

- Насосную систему и трубопроводы, которые обеспечивают циркуляцию исходного раствора и кубового остатка.

- Сборники флегмы и фракций, отстойники для предварительной очистки жидкости от твердых частиц.

- Блок автоматики для управления температурой, давлением, потоком; автоматическое выключение при превышении параметров.

В некоторых системах используется вакуум для очищения термочувствительных растворителей или многоатомных спиртов (гликоли, пропиленгликоли) в условиях пониженного давления, что снижает температуру кипения и улучшает экстракцию.

Конструктивные особенности и этапы работы

- Подача исходного отхода: загрязнённый растворитель/спирт поступает в испаритель или тарельчатую колонну.

- Подогрев и испарение: смесь нагревают до температуры кипения основного компонента (например, 78 °C для спирта), этанол испаряется.

- Ректификационная колонна: пары поднимаются через тарелки, очищаются от воды и тяжелых соединений, сконденсированные пары направляются в дефлегматор.

- Конденсация и сбор дистиллята: очищенный спирт конденсируется и собирается в виде готового продукта.

- Удаление кубового остатка: низкотемпературные, тяжелые примеси выводятся вниз и утилизируются или перерабатываются.

- Рециркуляция флегмы и охлаждение: часть жидкого потока возвращается в колонну для повышения степени очистки.

Современные установки работают в непрерывном потоке, способны перерабатывать от десятков до сотен килограммов растворителя в час (например, до 100 кг/ч) с выхода чистоты до 95 % и высокими показателями регенерации — до 98‑99 % вещества.

Преимущества установок восстановления спирта

- Экономичность. Значительное сокращение расхода свежего спирта, снижение затрат на сырье.

- Экологичность. Уменьшение объёмов опасных отходов, сокращение нагрузки на утилизацию.

- Высокая чистота продукта. Содержание спирта после регенерации отвечает техническим и ГОСТ‑нормам.

- Энергоэффективность. Рекуперация тепла, вакуумные схемы для снижения энергозатрат.

- Универсальность. Подходит для разных растворителей, спиртов, в том числе при высокой вязкости или термочувствительности.

- Автоматизация и безопасность. Современные установки оснащаются автоматикой, защитой от перегрева, утечек и перегрузок.

Каким производствам эффективно использовать системы восстановления спирта

- Пищевая и фармацевтическая промышленность: извлечение экстрактов, стабилизация рецептур, использование чистого спирта циклично.

- Производство БАДов и функциональных добавок: повторное использование спирта после экстракции.

- Химическая и лакокрасочная отрасль: регенерация растворителей, снижение расходов на сырье, рациональное использование отходов.

- Научно-исследовательские и НИОКР‑центры: малые производственные серии, очистка растворов, лабораторная регенерация.

Экологичный способ экономить

Использование установок регенерации спирта является технологически и экономически целесообразным решением для предприятий, работающих с растворителями. Такие системы обеспечивают высокую степень очистки, позволяют повторно использовать спирт, автоматизируют процесс и повышают экологическую безопасность производства.

Если вы планируете внедрение или модернизацию системы регенерации растворителей, рассмотрите специализированные установки с колонной ректификацией и контуром рециркуляции. Наша команда поможет подобрать конфигурацию, реализовать запуск и обеспечить обучение персонала.

Сделайте ваше производство экологичнее уже сегодня!

0

0