Современная страшилка

Каждый самогонщик хоть немного интересующийся технологией дистилляции слышал истории про страшный изоамиловый спирт, изоамилол или изики. Чуть ли не все беды вкусоароматики напитка списываются на него. Давайте подробно разберем, что за зверь такой изоамиловый спирт и что с ним делать.

Популярность у домашних винокуров изоамиловый спирт получил с «любимых» форумов. Обрывки информации, двойные трактования и отсутствие желания погрузиться в глубину химии процесса привели к тому, что все знают про изоамиловый спирт, все с ним борются, но мало кто сможет объяснить его природу. Стоит отметить, что борьба с изоамиловым спиртом, как с главным злодеем, актуальна исключительно при получении дистиллятов, так как при правильном процессе ректификации степень очистки конченого продукта высока и сивушное масло там попросту не присутствует.

Теория

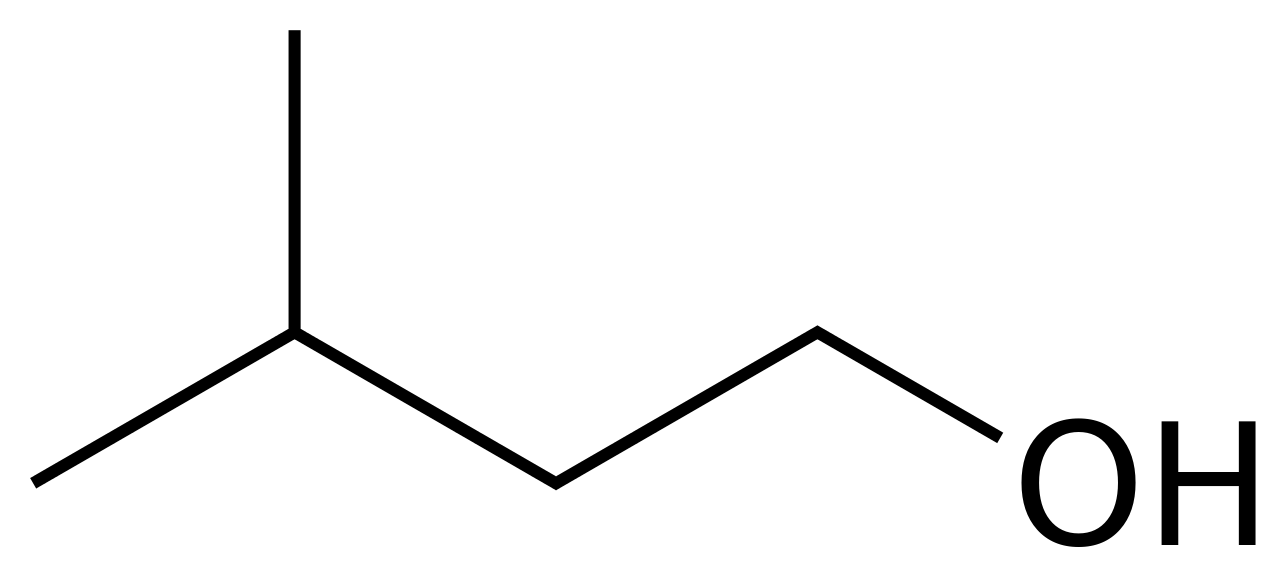

Изоамиловый спирт – бесцветная жидкость с неприятным запахом.

Является главной составляющей сивушного масла. Кроме изоамилового спирта в сивушное масло входят изобутиловый и пропиловый спирты. Так же к сивушному маслу относится и фурфурол. Все эти примеси в обязательном порядке определяются при проведении газожидкостной хроматографии при оценке общего количества сивушного масла и каждого компонента по отдельности. Кроме резко неприятного запаха изоамилол является токсичным веществом.

Как и большая часть веществ в бражке, изоамиловый спирт накапливается в виде побочного продукта спиртового брожения.

Когда речь идет про дистилляцию, мы должны понимать, конечный продукт в большей степени это сконцентрированные летучие вещества бражки с отделением от них вредных примесей. То есть, что набродили, то и сконцентрировали в результате дистилляции, обтесав и сформировав профиль, регулируя крепость, объемы головной и хвостовой фракций.

Факторы, влияющие на содержание изоамилового спирта

Вещества, отвечающие за аромат и вкус дистиллята, которые накапливаются в браге, в свою очередь зависят от группы основных факторов:

- Состав используемого сырья

- Время дистилляции и температура поверхности

- Условия брожения

- Штамм дрожжей

- Микробиология

Отсюда можно сделать первый предварительный вывод: концентрация изоамилового спирта в конечном продукте будет зависеть в том числе от его концентрации в бражке. Так же, как и зависимость концентраций всех остальных компонентов в дистилляте.

Разберем влияние каждой группы факторов на прирост концентрации сивушного масла и изоамилового спирта в частности.

Состав используемого сырья

Для образования любого из химических компонентов микробиологическим путем необходим строительный материал и определенные условия.

Для образования сивушного масла в процессе брожения строительным материалом выступают соответствующие аминокислоты. Аминокислоты в свою очередь являются строительным материалом белковых молекул. При гидролизе белка образуются аминокислоты, участвующие в процессе образования побочных продуктов. Так для формирования изоамилового спирта необходимы аминокислоты лейцин или изолейцин.

Косвенно об образовании сивушного масла можно судить по содержанию белка и свободного аминного азота в солоде/зерне. Побочным/промежуточным продуктом между аминокислотами и сивушными маслами являются кетокислоты. Их количество растет при недостатке свободного азота и росте количества реакций аминирования. Получение в результате побочных реакций кетокислоты затем трансформируются в сивушном масле, в том числе в изоамиловый и изопропиловый спирты. Часто в сусло бедное на свободный азот добавляют соли аммония. В данном случае дрожжам проще получить питание и снижается количество реакций переаминирования с участием аминокислот. В результате снижается количество сивушного масла.

При работе с зерновыми нужно стремиться провести осахаривание затора таким образом, чтобы доступное количество азота было в достатке. Для этого необходимо проводить белковые паузы и работать с соложеным зерном. Внесение большого количества несоложеного зерна ведет к сложному пути получения азота дрожжами и увеличение количества сивушного масла. Аминокислоты участвуют в большом количестве метаболических реакций. При их достатке и балансе достигаются оптимальные условия по скорости брожения и количеству побочных продуктов. Избыток аминокислот ведет к избыточному образованию высших спиртов и прочих продуктов жизнедеятельности дрожжей.

В среднем из 1 мг/л аминокислот образуется примерно 4,5 мг/л сивушного масла. В первую очередь при избытке аминокислот наблюдается прирост изобутилового спирта.

Так же на образование сивушного масла сказывается и углеводный состав сусла. При проведении тестов сусла начальной плотностью 15% с рН = 5,3 единицы, рН сусла корректировался с помощью молочной кислоты. Температура главного брожения 30 градусов Цельсия.

Таблица 1

|

Тип сусла |

Плотность начальная |

рН |

Концентрация изоамилового спирта, мг |

|

Сусло ячменное |

16 |

5.3 |

1,98 |

|

Меласса тростниковая |

16 |

5.3 |

2,70 |

|

Сироп сахарозы |

16 |

5.3 |

3,90 |

|

Сироп глюкозы |

16 |

5.3 |

2,67 |

Дрожжи довольно ленивый микроорганизм и стараются тратить минимум усилий. Когда им для этого создают все условия, они благодарят нас минимальным количеством побочных продуктов. То есть дрожжи эффективнее потребляют те вещества, которые энергетически им более выгодны.

Это видно и из таблицы 1, где минимальное количество изоамилового спирта получено на классическом пивном сусле. В нем состав углеводов наиболее предпочтительный, а так же в достаточном количестве присутствует свободный азот.

Наибольшее количество на бражке из сахара - там, где нет свободного аминного азота, а сахароза расщепляется в несколько этапов с применением внутриклеточных ферментов дрожжевой клетки. В эксперименте использовались дрожжи без применения специальных подкормок, то есть чистый штамм. Именно так бывает при работе с сахарной брагой на хлебопекарных дрожжах без подкормки.

Влияние изменения части состава затора на рост примесей

Для эксперимента взяли несколько наиболее популярных схем приготовления ячменного сусла под последующую перегонку.

-

В качестве эталона (Образец №1) был взят затор из 100% ячменного солода, изготовленный по классическим температурным паузам. Полученный затор фильтровался и кипятился в течение 20 минут. После чего осветлялся и перекачивался на брожение – начальная плотность 12%. Солевой баланс воды не выравнивался, рН заторной воды был 5,5 единиц. Далее сделаны 2 образца с частичным использованием несоложеного зерна. Температура брожения 18 градусов Цельсия.

-

Образец №2 – 70% ячменного солода и 30% несоложеного ячменя. Предварительно ячмень разваривали при температуре 115 градусов Цельсия. Далее режим затирания соответствовал первому образцу.

-

Образец №3 – 70% ячменного солода и 30% несоложеного ячменя. Предварительно ячмень разваривали при температуре 100 градусов Цельсия. Далее режим затирания соответствовал первому образцу.

-

Образец №4 – 70% ячменного солода и 30% несоложеного ячменя. Предварительно ячмень разваривали при температуре 115 градусов Цельсия. Далее режим затирания соответствовал первому образцу. рН затора скорректировали молочной кислотой до значения 5,2 единицы.

|

Номер образца |

Изоамиловый спирт, мг/л |

Сивушное масло, мг/л |

|

1 |

37,50 |

85,72 |

|

2 |

31,12 |

68,85 |

|

3 |

41,12 |

92,43 |

|

4 |

35,09 |

75,01 |

Наблюдается изменение общего количества сивушного масла от доступа к азотному питанию. «Образец №1», в котором солода более, чем достаточно, показывает довольно высокое содержание общего количества сивухи. Затор, в котором разваривание проходило на более низких температурах и с сокращением солода в засыпи - «образец №3» - показывает худшие значения. Связано это как раз с большим недостатком азотного питания для дрожжей и в результате росту побочных продуктов.

Лучшим по количеству примесей оказался «образец №2», в котором по-видимому наблюдается лучший баланс по питанию для дрожжей.

Интересным считаем то, как повел себя «образец №4. Внесенная молочная кислота, в результате брожения, успела привести к росту сивушного масла и безусловно скажется на росте сложных эфиров при последующей дистилляции.

Время дистилляции и температура поверхности

На образование побочных продуктов, в их числе конечно и сивушное масло, будут влиять:

- время перегонки бражки и спирта-сырца

- температура поверхности

Для сравнения, температура поверхности нагревательных элементов составляет:

-

до 130 градусов Цельсия - пароводяной нагрев.

-

99-105 градусов Цельсия - открытый Тэн в перегонном кубе в зависимости от конструкции.

-

более 200 градусов Цельсия - открытый источник.

Для наглядности небольшая лабораторная работа по производству солодовых спиртов c применением пароводяного нагрева. Было получено классическое солодовое сусло с начальной плотностью 14%. После сбраживания сусло перегонялось на спирт-сырец с максимально допустимой скоростью. Далее полученный сырец был разделен на 3 равных объема.

Объемы сырца крепостью 35% об. перегонялись по общей методике отбора головной-хвостовой-пищевой фракций. Разница составляла лишь временные границы дистилляции. После чего проводилась хроматография полученных образцов. Объем перегоняемого сырца 25 литров.

Таблица 3

|

Время дистилляции, мин. |

Концентрация Изоамилового спирта, мг/л |

Концентрация изобутиловый спирт мг/л |

Общая концентрация высших спиртов мг/л |

|

90 |

2330 |

944 |

3663 |

|

120 |

2455 |

1047 |

3947 |

|

150 |

2556 |

1287 |

4350 |

Как видно из таблицы 3, с ростом времени дистилляции идет общий прирост побочных продуктов, но нужно отдать должное, вместе с тем букет конечного дистиллята становится более сложным и хлебным. То есть время дистилляции ведет к приросту высших спиртов, но не всегда это ведет к ухудшению профиля.

При этом достаточно большое количество научных статей уже написано относительно количественного прироста примесей при увеличении температуры поверхности нагрева, так как реакции идут еще более интенсивно, а так же добавляются химчиские реакции, протекание которых возможно только при температуре свыше 160 градусов Цельсия.

Кстати этой таблицей очень наглядно объясняется разница по качеству спирта-сырца при работе на непрерывных установках. Время теплового воздействия на бражку минимальное, соответственно и количество вновь образованных примесей существенно меньше. Значит и продукт более чистый на выходе.

Для сравнения в таблице 4 представим данные по качественному и количественному содержанию высших спиртов в коммерческих образцах виски.

Таблица 4

|

Марка виски |

Изоамиловый спирт мг/л |

Изобутиловый спирт мг/л |

Общая концентрация высших спиртов мг/л |

Общая концентрация сложных эфиров мг/л |

|

Loch Lomand –односолодовый |

245,0 |

721,0 |

1617,0 |

322,3 |

|

Jack Daniels |

4966,3 |

2094,9 |

7593,0 |

665,1 |

|

Bells – купажированный |

813,4 |

1418,2 |

3285,9 |

19,9 |

Условия брожения

Плотность сусла или давление на дрожжевую клетку. Стрессовые факторы.

Немалую роль играет концентрация сбраживаемых сахаров в сусле.

- Чем выше плотность сусла, тем выше давление на клетку - это один из стрессовых факторов, влияющий в целом на поведение дрожжей и ведущий к образованию большого количества побочных продуктов.

- Накопительный эффект. Чем выше начальное содержание сахара, тем больше будет образовываться примесей параллельно с образованием этилового спирта, а образующийся в большом количестве этиловый спирт является вторым стрессовым фактором, влияющий на поведение дрожжевых клеток.

Ниже представлена таблица 5 с результатами хроматографии солодовой бражки, полученной на 100% ячменном солоде российского производства. Режим затирания, количество пауз и их временные диапазоны были одинаковые во всех случаях. По окончании затирания проводилось кипячение и осветление образов для стерилизации и исключения потенциально возможных факторов подписания и влияния крупномолекулярных примесей на образование высших спиртов. Далее образцы сусла разбавлялись водой до необходимой плотности. Температура главного брожения составляла 16 градусов Цельсия.

Таблица 5

|

Плотность сусла, % |

Изоамиловый спирт, мг/л |

Изобутиловый спирт, мг/л |

Высшие спирты, мг/л |

Эфиры, мг/л |

|

9 |

38,23 |

13,01 |

56,07 |

8,01 |

|

12 |

45,98 |

16,32 |

73,42 |

9,14 |

|

14 |

57,37 |

20,21 |

89,15 |

12,55 |

|

15 |

59,44 |

23,00 |

97,93 |

14,71 |

|

18 |

71,35 |

25,60 |

117,12 |

18,03 |

|

19,3 |

77,05 |

29,12 |

131,55 |

20,19 |

|

22 |

90,82 |

34,35 |

154,52 |

27,34 |

Из таблицы явно видно, что чем выше начальная плотность сусла, тем выше конечное количество побочных продуктов и тем выше будет их концентрация при последующих операциях перегонки браги на спирт-сырец и дробной дистилляции. Разница между суслом 9% и суслом 22% более, чем в 2 раза.

Аэрация сусла

Дрожжи - факультативные анаэробы, то есть хорошо себя чувствуют, как при наличии растворенного кислорода в сусле, так и при его отсутствии. Наличие кислорода будет сказываться на поведении дрожжей и на продуктах их жизнедеятельности. В присутствии кислорода идет активный процесс прироста биомассы дрожжей. Как только кислород заканчивается, начинается спиртовое брожение. За время прироста биомассы дрожжи частично потребляют аминокислоты и сахара на построение новых клеток и этот процесс явно сказывается на финальные результаты брожения.

Для анализов были проведены тесты с аэрацией сусла по нижней границе и по существенно завышенным значениями. Затем были проведена хроматография готового сусла. Сусло готовилось по белой схеме с обязательным кипячением. Температура главного брожения 18 градусов Цельсия, начальная плотность сусла 12%.

Результаты эксперимента в таблице 6.

Таблица 6

|

Образец сусла |

Изоамиловый спирт мг/л |

Изобутиловый спирт мг/л |

|

Аэрация 7 мг/л |

46,21 |

17,1 |

|

Аэрация 44 мг/л |

55,45 |

22,7 |

Видно, что с увеличением количества кислорода идет рост высших спиртов. Причем рост количества изобутилового спирта в процентном соотношении выше и составляет порядка 33% по отношению к нижней границе аэрации рост на 20% изоамилового спирта, так же к исходным данным.

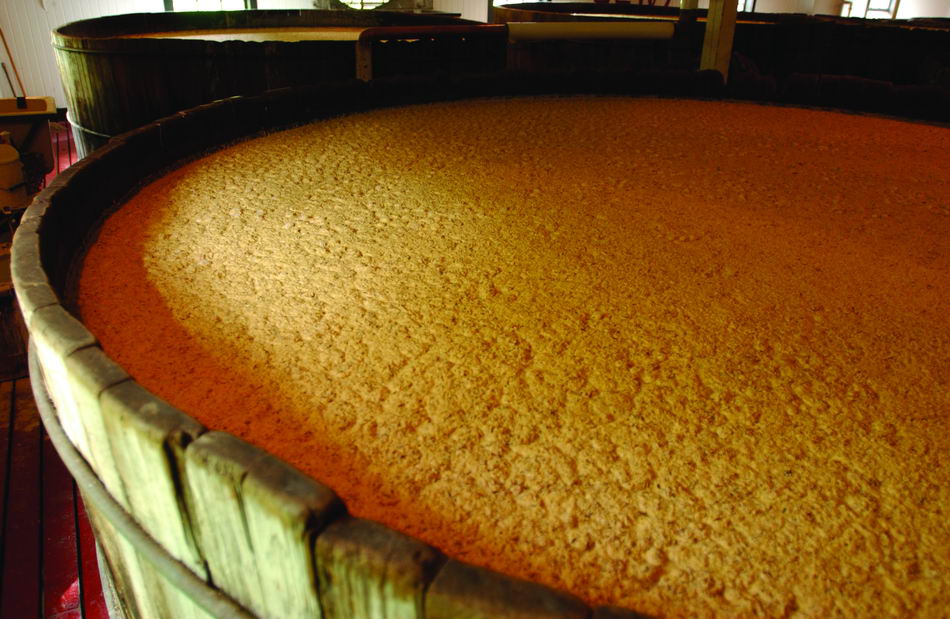

Схема брожения сусла

На образование количества побочных продуктов так же сказывается и схема проведения процесса брожения:

- По красной схеме - с дробиной

- По белой схеме - с отделением чистого сусла от дробины.

При проведении тестов на одной из функционирующих спиртовых площадок в России мы проводили тесты на разном сусле. За основу бралось самое распространенное на спиртовых заводах сырье – пшеница. Гидромодуль для осахаривания 1к3 при использовании микробиологических ферментов. В первом случае сусло охлаждалось и вносились дрожжи, во втором после получения готового затора его осветляли на сепараторе для удаления дробины.

Затем по окончании процесса брожения проводился замер количества интересующих нас примесей, а именно:

- Изоамиловый спирт

- Изобутиловый спирт

- Ацетальдегид

- Этилацетат

Таблица 7

|

Образец |

Изоамиловый спирт мг/л |

Изобутиловый спирт мг/л |

Ацетальдегид мг/л |

Этилацетат мг/л |

|

Белая схема |

72,4 |

139,3 |

242,2 |

63,1 |

|

Красная схема |

81,1 |

309,2 |

268,8 |

112,3 |

Как видно из таблицы 7, прирост всех примесей на бражке по красной схеме выше. Связано это может быть с наличием неудалённых крупномолекулярных соединений белка и целлюлозы, которые в процессе могут влиять на образование побочных продуктов, а так же процессы спиртовой мацерации дробины с выщелачиванием из нее кислот. Причем рост некоторых компонентов очень существенный. В целом о влиянии красной и белой схемы брожения ранее уже описывали в статьях. Здесь сухие цифры на примере пшеничной браги.

Штамм дрожжей и микробиология

Каждый штамм дрожжей уникален и в результате метаболизма выделяет свойственные ему компоненты. Производители дрожжей работают с генетикой клеток для создания микроорганизмов с оптимальными показателями побочных продуктов. Причем для разных отраслей это разные показатели. Если речь будет идти про спиртовую отрасль, с получением нейтрального ректификованного спирта, то к дрожжам будут предъявлять требования на получение максимального количества этилового спирта и минимального количества побочки.

Если дрожжи для коньячной продукции, это повышение содержание летучих кислот, которые в процессе дистилляции образуют необходимые тона.

И это касается всех штаммов дрожжей. Использование одного и того же штамма дрожжей на несвойственном ему сырье приводит к образованию побочных продуктов, которые сложно предугадать.

Чаще всего производитель дает колесо вкуса или профиль свойственный конкретному штамму на конкретном сырье. Для наглядного примера таблица 8 по работе винных штаммов дрожжей на несвойственном ему сырье даже в рамках виноградного сусла.

Для эксперимента бралось сусло из винограда Мерло одинаковой начальной плотностью на одном винограднике и далее в полученное сусло вносились дрожжи разных штаммов. По окончании брожения проводился анализ на количество примесей.

Таблица 8

|

Штамм дрожжей |

Содержание этилового спирта, % об. |

Метанол мг/л |

Этилацетат мг/л |

Ацетальдегид мг/л |

|

Бургундия (эталон) |

13,3 |

200,3 |

103,4 |

38,1 |

|

Бордо |

13,5 |

162,7 |

132,0 |

59,0 |

|

Каоро |

13,6 |

216,3 |

169,3 |

37,0 |

Из таблицы отчетливо видно, как разные штаммы дрожжей на несвойственном для них сырье дают результаты существенно отличающиеся по количеству примесей и это правило касается абсолютно всех штаммов дрожжей. Есть субстраты свойственные для выбранного штамма и субстраты несвойственные. Помимо влияния на количество примесей правильно выбранный штамм потребляет необходимый спектр сахаров и снижает кислотность сусла в свойственных для конечного продукта границах. Например, штаммы дрожжей для солодового/зернового виски лучше ассимилируют трудносбраживаемые сахара в отличие от винных дрожжей.

Побочная микрофлора в первую очередь ведет к потере части спирта как косвенно за счет потребления углеводов, так и напрямую, утилизируя на свои нужны уже образовавшийся спирт.

В основном у самогонщиков встречаются проблемы с молочнокислыми и уксуснокислыми бактериями. Если молочнокислые не всегда плохо в рамках изготовления виски, то уксуснокислые ведут к существенной порче продукта. Основной проблемой являются побочные продукты, которые в последующих термических реакции образуют более сложные продукты и приводят к росту количества сивушного масла и сложных эфиров.

Заключение

В первую очередь изоамиловый спирт — это компонент сивушного масла и при чрезмерной борьбе с изоамиловым спиртом можно существенно потерять в качестве конечного продукта. Особенно, если мы говорим про зерновые дистилляты, под последующую выдержку в дубовых бочках. Даже популярные коммерческие образцы содержат изоамиловый спирт и это НЕ СКАЗЫВАЕТСЯ НЕГАТИВНО на их общем качестве.

На образование изоамилового спирта влияет масса факторов и если перед винокуром стоит задача снизить его количество, то в первую очередь необходимо провести все необходимые мероприятия по стабилизации условий брожения, то есть бороться с причиной, а не со следствием образования изоамилового спирта.

Всем стабильных по качеству напитков!

13

13