Основные свойства готового напитка напрямую зависят от качественных свойств перерабатываемых ингредиентов.

Непророщенное зерно имеет грубую структуру и не содержит активных белковых веществ (ферментов), необходимых для расщепления компонентов зерна в процессе приготовления алкогольных напитков. Поэтому для создания ингредиента с оптимальными свойствами применяют специальную технологию искусственного проращивания злаковых культур. В качестве наиболее подходящей зерновой культуры используют ячмень, т.к. в нем содержится достаточное количество крахмала, оболочек и предшественников ферментов, технологически используемых для приготовления зернового затора.

Подробнее с данной культурой можно познакомиться в статье “Ячмень в пивоварении”. Здесь же на примере ячменя рассмотрим с вами каждый этап солодоращения и выясним стоит ли заниматься приготовлением солода в домашних условиях. Данная статья будет актуальна для прочтения как пивоварам, так и винокурам.

Технологию искусственного проращивания называют солодоращением, а получаемый продукт солодом.

Цель солодоращения состоит в накоплении максимального количества активных ферментов в зерне и его разрыхлении.

Технологию солодоращения разделяют на следующие процессы:

-

Очистка и сортирование зерна

-

Мойка, дезинфекция и увлажнение зерна

-

Проращивание зерна

-

Подвяливание и сушка солода

-

Полировка солода

-

Хранение солода

Очистка, сортирование и хранение зерна

На солодовенных производствах зерно ячменя обязательно проходит стадию очистки, т.к. зерновые культуры после сборки, транспортировки и хранения содержат много примесей.

Различают сорную и зерновую примесь.

Сорная примесь представляет собой землю, песок, пыль, камни, пленки, стебли, листья и т.д. Зерновая - это зерна других злаков и зерна перерабатываемой культуры с различными дефектами (плесневелые, битые, раздавленные и т.д.).

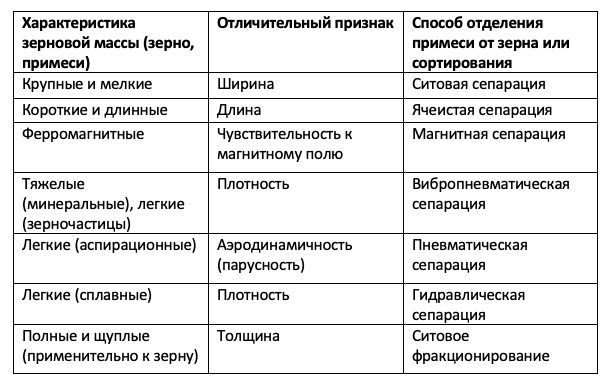

Основные принципы, по которым зерно очищается и сортируется на солодовенных производствах представлено в таблице.

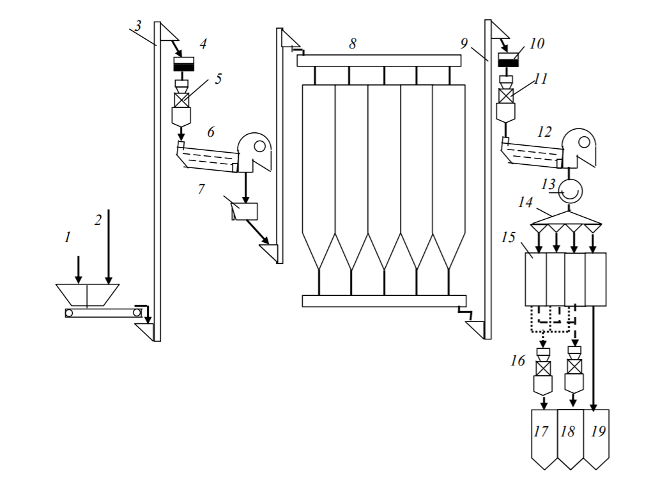

Для наглядности с помощью представленной ниже схемы и ее описания расскажу, как последовательно происходит очистка и сортировка зерна на солодовенных предприятиях.

Схема 1 Очистка и сортировка зерна на солодовенных предприятиях

На производство зерно поступает рельсовым 1 или автомобильным транспортом 2. При выгрузке в приемный бункер устанавливается защитная решетка, которая предварительно задерживает крупные посторонние предметы. С приемного бункера зерно поступает на ленточный транспортер и далее с помощью зернового элеватора (нории) 3 зерно поднимается на очистку в магнитный сепаратор 4, где удаляются металлические примеси. Потом зерно взвешивается на автоматических весах 5 и направляется в воздушно-ситовой сепаратор 6. В нем происходит отсев более грубых и тонких частиц с помощью комплекта вибрационных сит, совершающих возвратно-поступательные движения, и удаление легких частиц (пыли и легких взвесей) с использованием отдельной аспирационной камеры.

Рис.1 Воздушно-ситовой сепаратор

После чего зерно направляется в пробоотборник 7 и поступает на хранение в специальные емкости для хранения сыпучих продуктов - силосы 8.

Рис. 2 Силосы для хранения зерна

Норией 9 зерно направляется в магнитный сепаратор 10, взвешивается на автоматических весах 11 и направляется в воздушно-ситовой сепаратор 12. Далее применяют специальные устройства для удаления половинчатых и округлых семян посторонних культур - триеры 13. После прохождения триера зерна следуют в распределитель 14, откуда направляются в сортировочные машины 15.

В процессе сортировки идет разделение основной культуры на фракции по размеру зерна (толщине и ширине). Размер зерна влияет на дальнейшие стадии замачивания и получение готового солода. Мелкие зерна быстрее поглощают воду. Поэтому если зерна не отсортировать, солод получится неравномерного качества.

К примеру, одним из вариантов прохождения этапа сортировки служит применение специальной машины, планзихтера. В его конструкцию входят 20-28 рам с горизонтальными ситами, расположенных друг под другом в общем корпусе, или с применением сортировочного цилиндра с ситами, отверстия которых различны (обычно 2,2 и 2,5 мм).

При сортировке с помощью сит ячмень разделяют на три фракции:

-

Первый сорт или крупный ячмень Состоит из самых толстых зерен, от которых ожидают крупный выход солода, и как следствие, напиток лучшего качества. Количество этой фракции наибольшее, по ней определяют стоимость всей партии.

-

Второй сорт или мелкий ячмень В эту фракцию попадает ячмень, задержавшийся на сите с меньшим диаметром отверстий. Ее должно быть, как можно меньше и перерабатывается она отдельно.

-

Третий сорт или отходы сортировки Малоценные зерна, непригодные для производства солода, но являющиеся ценным кормом для скота. (Максимальное количество 2,5%.)

После этапа сортировки каждый сорт взвешивается на автоматических весах 16 и следует в свой отдельный бункер 17, 18, 19 на временное хранение.

Подробная технология приготовления солода

Отсортированный ячмень попадает на мойку, дезинфекцию и замачивание. Затем зерно проращивается и получается зеленый (молодой) солод. Далее идет сушка, охлаждение и очистка от ростков. После всех этапов готовый солод отправляется на хранение.

Рассмотрим технологию поэтапно.

Мойка и замачивание ячменя

Данные этапы являются первыми при переработке зерна на солод и применяются для активизации в зерне ферментных систем, способствующих прорастанию.

Среди основных задач процессов мойки и замачивания ячменя стоят: мойка, дезинфекция, вымывание горьких веществ (избытка полифенолов) и главное, достижение необходимой влажности.

Влажность при мойке и замачивании

Показатель влажности играет наибольшую роль в процессе замачивания. Обычно перед замачиванием влажность ячменя составляет не более 14,5 %. В процессе замачивания стараются достигнуть влажности, при которой идет прорастание зерна - 41– 48 %. Причем конечное значение влажности называют степенью замачивания.

Во время замачивания вода обеспечивает:

-

доступ питательных веществ к зародышу (строение зерна подробно описано в статье “Ячмень в пивоварении”). Именно зародыш во время прорастания будет потреблять питательные вещества. Без поступления влаги в зерно процесс перехода растворимых питательных веществ в растворимое состояние и их последующая транспортировка к зародышу не будут возможны.

-

проникновение в эндосперм ферментов (про эндосперм также читайте в статье “Ячмень в пивоварении”). В сухом состоянии ферменты не могут двигаться по зерну. Под воздействием воды, проникая в эндосперм, они переводят резервные вещества зерна из нерастворимого состояния в растворимое. В растворимом состоянии эти вещества усваиваются зародышем.

Задачи процесса замачивания:

-

Удаление пыли, легкой зерновой и незерновой примеси после очистки и сортировки зерна (этап мойки)

-

Дезинфекция зерна

-

Доведение зерна до необходимой для проращивания влажности

Мойка как на производствах, так и в домашних условиях осуществляется путем энергичного перемешивания зерна с водой. При этом зерновая и незерновая примеси всплывают на поверхность воды. Эти всплывшие примеси называются сплав, которые удаляется, высушивается и при промышленных объемах направляется на корм скоту.

Оптимальная температуры воды при мойке и замачивании 12-14 С. При более высокой температуре идет развитие гнилостной микрофлоры. При более низкой замедляются физиологические процессы.

Технология мойки на солодовенных производствах совсем незамысловатая:

-

Чистый замочный аппарат частично заполняется водой

-

Тонкой струей добавляется ячмень

-

Сверху доливается вода с таким расчетом, чтобы ее уровень был выше зерна

-

Вода и зерно интенсивно перемешивается воздухом

-

Грязная вода вытесняется подведенной снизу к аппарату чистой водой

-

В воду добавляют дезинфицирующие вещества и оставляют на 2 часа

В качестве дезинфицирующих веществ используются:

-

хлорная известь (содержит 33% активного хлора) - 3 г на 10 кг зерна

-

концентрированная серная кислота - 3 мл на 10 кг зерна

-

раствор перманганата калия KMnO4 или в простонародии “марганцовка” - 0,1 г на 10 л воды

-

0,2%-ый раствор NaOH

Вместе с замочной и моечной водой из ячменя удаляется часть дубильных и горьких веществ, кремниевая кислота, белковые вещества оболочек. Все это улучшает качество пива.

Далее идет процесс замачивания.

При замачивании остаются неизменными такие 2 важных “средства”, как вода и кислород.

Роль воды при замачивании

Вода при замачивании поглощается зерном сначала более интенсивно, затем менее.

На процесс поглощения воздействуют:

-

размер зерна: более крупное следует больше замачивать по времени

-

способ замачивания: чем длиннее воздушные паузы, тем короче процесс замачивания

-

температура воды: чем ниже температура, тем больше время замачивания;

-

климатические условия: при жаркой и сухой погоде поглощение воды замедляется;

Все вышеуказанные факторы несомненно тем или иным образом повлияют на качество получаемого солода.

Недомочка ячменя вызывает увядание ростков, преждевременное ослабление интенсивности проращивания, плохое растворение зерна. Перемочка приводит к расслоению зерна, подавлению ферментов и повышенным потерям. Поэтому выбираем из 2-ух зол меньшее: лучше зерно недомочить, чем перемочить.

Роль кислорода при замачивании

С повышением влажности интенсивность дыхания (потребление кислорода) зерна существенно возрастает. Недостаток кислорода негативно сказывается на длительности процесса замачивания. Полное отсутствие кислорода в большей мере приводит к разрушению запасных углеводов зерна с образованием спирта, выделением углекислого газа и появлением побочных продуктов. Поэтому как при домашнем, так и при производственном процессе солодоращения, следует обеспечивать доступ кислорода. В особенности в первые часы замачивания, т.к. выделение CO2 существенное. Хорошая аэрация предохраняет зерно от траты углеводов и создает условия для сохранности экстрактивных вещества при солодоращении.

Существует довольно большой ряд способов замачивания для достижения необходимой влажности. Основными являются: воздушно-водяное, оросительное, в непрерывном токе воды и воздуха, воздушно-оросительное замачивания.

На солодовенных производствах способ выбирается исходя из предпочтений и имеющегося подходящего оборудования. Наиболее распространенным с благоприятными для зерна условиями считается воздушно-оросительное замачивание. При этом после мойки и дезинфекции зерно оставляется под слоем воды на первые 4 – максимум 6 часов без угрозы анаэробного (бескислородного) дыхания. Далее вода сливается и начинается интенсивная продувка воздухом.

Первая замочная вода очень загрязнена, поэтому даже на солодовенных производствах, где так важна экономия ресурсов, вторично не применяется.

Орошение производят с помощью форсунок, расположенных в верхней части замочных аппаратов. Ворошение зерна проводят каждые 2-3 часа. Продувка воздухом идет непрерывно. Образующийся CO2 отводится каждый час в течение 10-15 минут. Таким образом, орошение с аэрацией и выдержка зерна под водой чередуется до достижения необходимой влажности зерна.

Готовое к соложению зерно при сжимании большим и указательным пальцами вдоль оси должно слегка потрескивать из-за отделения оболочек.

Солодоращение

Существует множество технологий солодоращения. Выделяют из них 2 основных: токовое и пневматическое.

Рассмотрим каждое.

Токовое солодоращение

Токовое является устаревшим, но все же на некоторых солодовнях его продолжают использовать. Ток – ровная цементная площадка для ращения зерна внутри солодовни. Для оттока воды ток имеет уклон 2 градуса в сторону водоотводящего канала, которые делают с двух сторон.

Пол перед загрузкой дезинфицируют хлорной известью или формальдегидом. Вентилирование производится кондиционированным воздухом, температура 10-12 градусов при создаваемой относительной влажности 90%. Нагретый воздух отводится обычно через люки в потолке.

Ворошение на токах осуществляют вручную лопатой, что требует существенных человеческих ресурсов и времени.

Первоначальная толщина слоя замоченного зерна 40 см, далее слой уменьшают до 10-15 см.

Уход за прорастающем зерном заключается в поддержании температуры не выше 18 градусов, умеренной влажности. своевременном удалении CO2 и ворошении.

Зерно начинают ворошить через 24 часа после его загрузки. В период самого интенсивного роста его ворошат от 3 до 6 раз в сутки. В этот период зерно должно отпотевать – покрываться влагой за счет дыхания. Если так не происходит, зерно орошают водой (20л на 1 т зерна). В результате корешки достигают длины в 1,5 раза длиннее зерна, а листок ¾ длины зерна. Далее процессы роста замедляются.

Солодоращение на току разделяют на 2 ключевых этапа: первую и вторую половину ращения.

Важно понимать происходящие в зерне процессы, поэтому расскажу более детально.

Первая половина ращения

Длительность 3-4 суток. Зерно развивается и растет. При этом активизируются и накапливаются ферменты. Идет усиленный рост зародыша. Запасные вещества переходят в растворимое состояние, но не накапливаются, а идут на синтез новых веществ зародыша.

Часть углеводов расходуется на дыхание. В результате дыхания зерна образуется углекислый газ и вода, выделяется тепло. Влага конденсируется на поверхности в виде росы, называемой на практике потом. Ростки развиваются, становятся ветвистыми и солод уже лежит более высоким слоем. Температура на данном этапе не должна превышать 17-18 градусов. Перелопачивание должно быть каждые 8 часов.

Вторая половина ращения

Длится трое суток. Происходит растворение эндосперма, появляется некоторое количество растворимых сахаров и аминокислот. Пышно проросшее зерно интенсивно дышит. Выделяется CO2, H20 и тепло. Углекислый газ быстро накапливается, угнетает рост зерна и способствует усилению ферментативных процессов. На второй стадии важно часто проводить рыхление зерна с уменьшением его слоя до 15-20 см в зависимости от температуры солода. Чем температура выше, тем нужно тоньше раскладывать солод.

Недостатком токовой солодовни в промышленных масштабах является низкая производительность, большие затраты ручного труда и сложность механизации работ.

При токовом солодоращении применяют ряд терминов. Узнать про них не помешает, т.к. применяются они повсеместно.

Наклюнувшиеся грядки – растительные грядки на стадии наклевывания. Корешок пробил основание и стал заметен в виде светлой точки. В данном случае говорят, что зерно строит глазки.

Развиливающаяся грядка – состояние грядки, когда корешки зародыша стали ветвиться.

Схватывающиеся грядки – на этой стадии корешки зародыша удлиняются и перепутываются. Если не уследить, то зерна могут превратиться в полностью схватившиеся друг с другом клубки или комки зеленого солода. Они называются зайцами или воробьями.

В подобных клубках температура возрастает и процессы роста идут быстрее. В результате чего можно разглядеть листки зародышей. Такие зерна с проросшим листком называют гусарами или шпорами. Это нежелательное явление. Когда в конце проращивания зеленый солод транспортируют на сушку, говорят, что грядку тянут, а сушилку грузят.

Пневматическое солодоращение

В отличие от токового, где происходит естественный контакт зерна с окружающим воздухом, в пневматическом кондиционированный (увлажнённый и охлажденный) воздух необходимо нагнетать искусственно под давлением. Количество продуваемого воздуха должно обеспечивать зерно необходимым количеством кислорода для интенсивного течения жизненных процессов. В данном методе воздух в гряде нагревается и уменьшается его относительная влажность, поэтому он забирает влагу у проращиваемого материала. Не трудно догадаться, следствием является невозможность отпотевания.

Высота слоя зерна 1,5м.

Сушка солода

Если процесс солодоращения вовремя не прервать, то большая часть крахмала, находящегося в зерне, будет израсходована на прорастание.

C целью остановки биологических процессов, протекающих в зерне, проводят сушку.

Основными целями процесса сушки являются:

-

Снижение влажности зерна до 4-5%, при данной влажности зерно может длительно хранится без рисков порчи.

-

Остановка процессов растворения содержимого и активности ферментов в зерне

-

Сохранение накопленной ферментативной активности

В процессе солодоращения зерно активно набирает влагу. К концу процесса влажность в зерне достигает 40%. При такой влажности в зерне могут активно развиваться микробы и плесени. Поэтому необходимо снизить влажность до 4%. Это позволит длительно хранить солод и облегчить его транспортировку и использование.

Температура сушки пророщенного зерна очень важный параметр. При неправильном проведении данного процесса можно испортить солод.

При высокой температуре сушки накопленные в солоде ферменты будут разрушаться и тем самым снизится ферментативная активность в целом. Так же влажный крахмал при высоких температурах начинает клейстеризоваться. В результате чего после охлаждения получается «стекловидный солод». Он уже не пригоден для переработки.

Сушку солода проводят тёплым воздухом с температурой 50-60 градусов Цельсия. Процесс ведут при такой температуре до тех пор, пока влажность в зерне не упадет до 10-12%. Затем температуру поднимают до 80 градусов Цельсия и сушат солод до влажности 2%.

По окончанию сушки солод имеет температуру 80 градусов Цельсия. Его охлаждают продувкой холодным воздухом до температуры 30-40 градусов. После чего дают остыть до комнатной температуры.

Далее происходит очистка высушенного солода от ростков, которые не представляют ценности в последующих переработках и являются примесью. Их количество достигает 3-5%. Удаляются ростки на росткоотделительных машинах.

Сами ростки - наиболее ценный отход солодорощения, так как в них содержится большое количество питательных компонентов и они отлично подходят на корм скоту.

Готовый солод, имеющий влажность около 2%, передают на хранения в силосы.

Если свежевысушенный солод отправить сразу же потребителю в переработку, то это приведёт к следующим последствиям:

-

получению слишком мелкого помола (для пива необходимы оболочки)

-

мутному и плохо фильтруемому суслу

-

замедленному брожению

-

недостаточному осветлению зеленого пива

-

неустойчивой коллоидной стабильности готового напитка

Во избежание данных последствий необходимо дать солоду отлежаться в сухом, хорошо проветриваемом помещении при температуре не выше 20 градусов (стоит не допускать процесса самосогревания зерна). Проветривать следует для того, чтобы не образовывался затхлый запах.

За время отлежки гигроскопичные оболочки солода наберут влагу и значение влажности в зерне достигнет оптимального значения 4-5%.

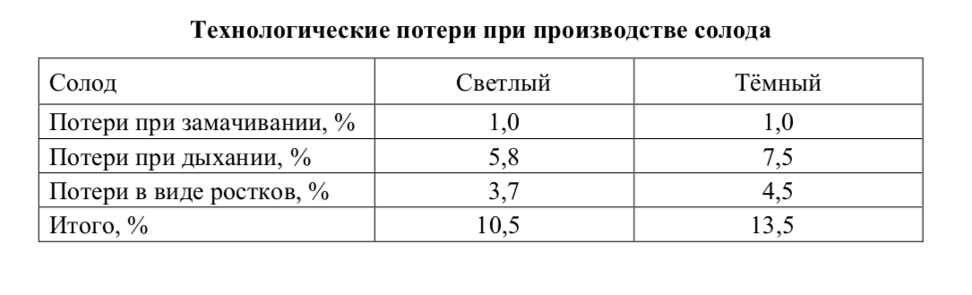

Потери при изготовлении солода

В технологии солодоращения зерна в промышленных объемах потери происходят на разных стадиях.

В следующей части статьи расскажем вам технологию домашнего получения солода. Ее преимущества и недостатки. Продолжение статьи следует.

2

2