Фабрика Доктор Губер покоряет новые вершины! В этой статье мы поделимся историей нашего сотрудничества с одним из крупнейших российских производителей напитков. Мы уважаем коммерческие секреты наших партнеров и понимаем, что наша разработка дает им существенное конкурентное преимущество, и потому не раскрываем их имена. Но, поверьте, наши заказчики не нуждаются в представлении. Это холдинг с долгой историей, чьи алкогольные и безалкогольные напитки стоят на полках магазинов по всей стране.

Недавно мы получили запрос на экспертную консультацию от одной из компаний холдинга. Они получили лицензию на производство плодовых дистиллятов, и теперь им требовалось не только изготовить оборудование для создания таких напитков, но и разработать технологию производства и отработать рецептуры. Мы подробно изучили запрос заказчика и всю предоставленную информацию, провели расчеты и составили проект, который полностью отвечал поставленным задачам и учитывал все ограничения: помещение, мощности, планируемые объемы производства и т.д.

Из всех полученных предложений от различных производителей заказчик выбрал именно наше, и мы сразу приступили к разработке.

Почему мы?

Разумеется, заказчик рассматривал не только наш проект. Они обращались к другим компаниям в России и зарубежье, но остановили свой выбор именно на нас по нескольким причинам.

Во-первых, в России у нас нет аналогов по качеству исполнения и сервиса.

Во-вторых, покупка оборудования для дистилляции у зарубежных поставщиков нецелесообразна и ведет к большим издержкам. Приобрести оборудование у зарекомендовавших себя производителей из Европы трудно и дорого из-за проблем с логистикой и колебаний курса валют. Поддержка европейского программного обеспечения в России тоже под вопросом. Конечно, рассматривался вариант китайского производства, но от него отказались из-за непрозрачности процессов и отсутствия уверенности в результате. Качество приобретенного оборудования можно узнать лишь по факту получения, никакого программного обеспечения скорее всего нет, и покупателю придется решать этот вопрос самостоятельно без гарантии на успех. И в том, и в другом случае не приходится ждать от изготовителя никакой поддержки, помощи с установкой и пуско-наладочными работами и гарантийного обслуживания. Найти местного подрядчика, который бы рискнул поработать с чужим оборудованием, тоже довольно проблематично. Поэтому для заказчика было важно найти российского изготовителя, который бы предоставлял не только качественное оборудование, соответствующее российским стандартам, но и совместимое с ним программное обеспечение, и поддержку на всех этапах работы.

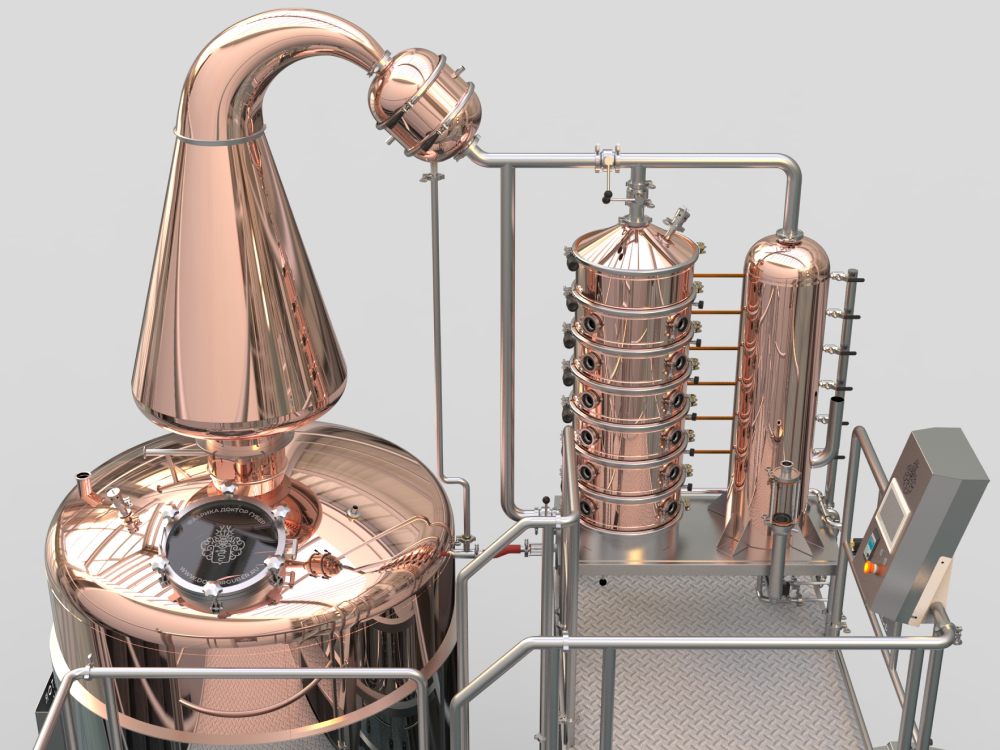

И, в-третьих, эстетика. Современный подход к бизнесу предполагает открытость и перед клиентами, и перед партнерами. Сегодня производители водят экскурсии в цеха и активно делятся фото и видео в соцсетях, а потому оборудование для дистилляции должно быть эстетичным и одним своим видом показывать, что здесь делаются напитки премиального качества. Элегантные формы, аккуратные швы, стильная фурнитура и отполированный до зеркального блеска металл не только будут радовать глаз работников производства, но и повысят лояльность клиентов и улучшат репутацию бренда.

Фабрика Доктор Губер отвечает всем этим требования и где-то даже превосходит их, и именно поэтому заказчик выбрал нас.

Задачи и решения

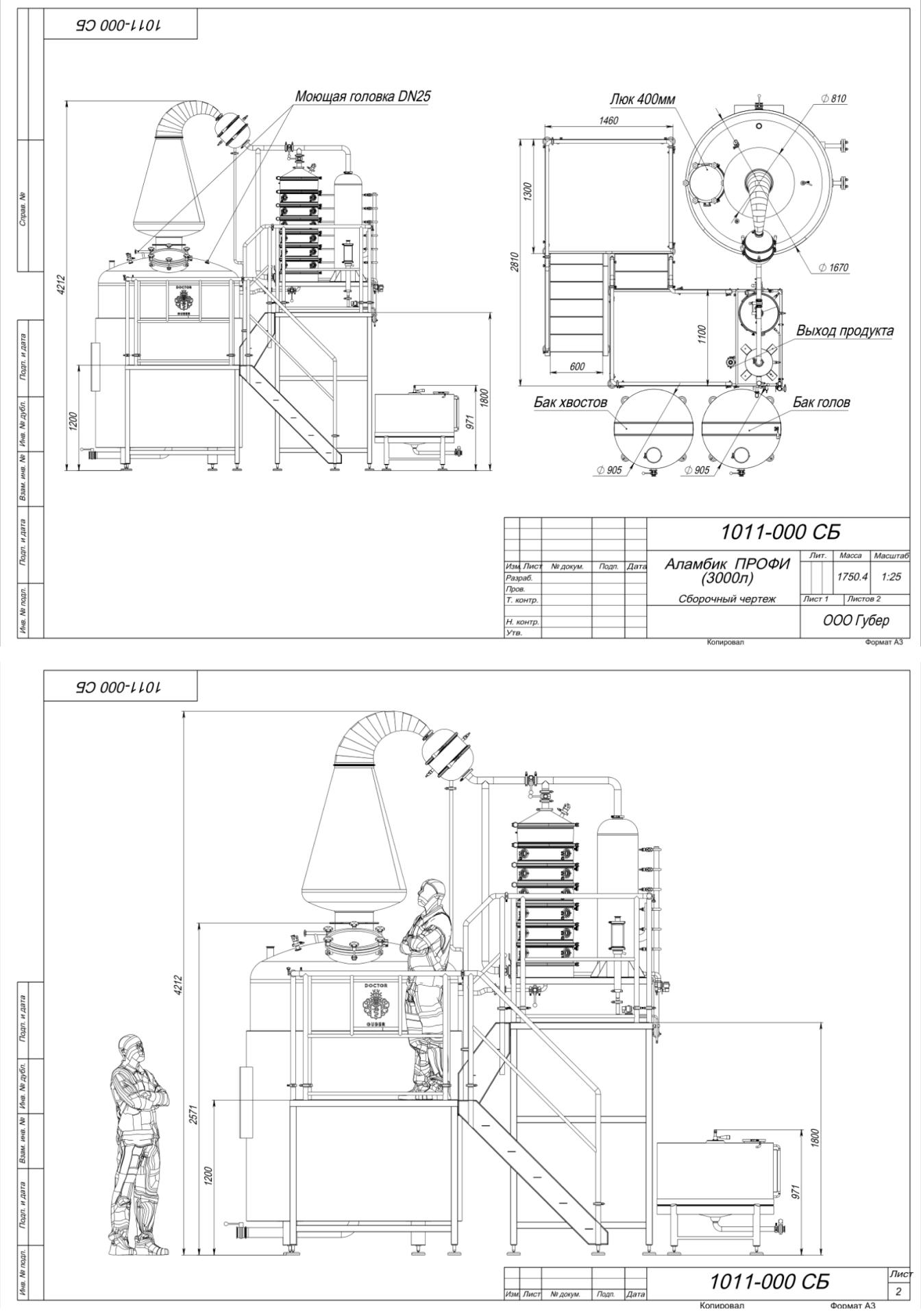

Перед нами встала непростая задача изготовить два трехтонных аламбика из высококачественной меди марки M1. Каждый аламбик должен быть оснащен автоматизированной системой управления с возможностью удаленного контроля и удобной площадкой обслуживания. У нас уже есть опыт создания подобных аппаратов, но в этом случае перед нами возникли два неожиданных инженерных вызова.

Первый вызов — конструкционный. Аламбики будут расположены в южном регионе с довольно жарким климатом, где не всегда есть возможность поддерживать стабильную температуру в производственном помещении. При разработке следовало учитывать, что оборудование может нагреваться и охлаждаться вместе с окружающей средой, что, безусловно, повлияет на качество и крепость спирта на выходе. Чтобы можно было раз за разом получать стабильный продукт, наши инженеры включили в конструкцию аламбика медный дефлегматор на «шее». Такое решение позволит дополнительно укреплять спирт в случае нарушений температурного режима.

3D-модель установки, включающая дефлегматор, была согласована с заказчиком, и мы занялись подготовкой технической документации.

Уже на этапе изготовления оборудования мы получили второй вызов — создание медного днища. До этого момента нам не приходилось изготавливать днища такого размера, и мы всерьез рассматривали возможность заказать их у стороннего подрядчика. Изучив рынок, мы быстро выяснили, что в России нет организаций, выполняющих работы такого рода. Тогда было принято решение разработать собственную технологию и произвести эти днища самим. Совместные усилия инженеров Фабрики и производственного цеха помогли создать днища, отвечающие всем требованиям и идеально подходящие под нужды данного проекта. Потому можем ответственно заявить, что оба аламбика были от и до разработаны и произведены Фабрикой Доктор Губер.

От согласования модели до создания реальной установки прошло порядка полугода. Это довольно короткий срок по меркам индустрии. На сроки выполнения таких задач всегда влияет теоретическая и практическая подготовка изготовителя. На Фабрике Доктор Губер работают высококлассные специалисты, которые постоянно посещают технические выставки, следят за новинками в индустрии, обмениваются опытом с коллегами и сами постоянно разрабатывают и внедряют инновации. Наш опыт, глубокие знания и понимание процессов, а также множество успешно завершенных кейсов не только позволили нам относительно быстро выполнить работу, но и помогли заказчикам полностью довериться нам и принять наш проект практически без правок.

В итоге получились два аламбика с рабочим объемом каждого 3 тонны с полностью автоматизированной системой управления и удобной эргономичной площадкой обслуживания. Оборудование совершенно безопасно, соответствует всем российским стандартам, сертифицировано и обеспечено всей необходимой документацией.

Полуфинал

Впереди непростая задача по транспортировке и установке оборудования на месте эксплуатации. Мы в сотрудничестве с технологами завода удаленно соберем и подключим установки ко всем коммуникациям. Затем можно будет приступать к созданию напитков. Заказчик планирует создавать следующие продукты из плодового сырья:

- Дистиллят коньячный молодой по ГОСТ Р 51145-98;

- Дистиллят винный по ГОСТ 31493-2012;

- Дистиллят яблочный по ГОСТ 31728-2104;

- Дистиллят фруктовый по ГОСТ 32160-2013;

- Спирт этиловый-сырец по ГОСТ 131-2013.

В своей основе технология дистилляции на данных аламбиках такая же, как и на других подобных аппаратах, но, разумеется, объем и масштабы производства вносят свои коррективы. Чтобы помочь заказчику быстро разобраться с оборудованием и начать сразу получать качественный продукт, технологи Фабрики Доктор Губер посетят производство, проведут пуско-наладочные работы, отработают рецептуры и вместе с коллегами проведут варки первых партий напитков.

Завершение основной части работ и запуск оборудования не означают прекращение сотрудничества. Мы с удовольствием продолжим оказывать заказчику информационную и техническую поддержку, проводить консультации, помогать с разработкой рецептов и модернизацией производственной линии.

Мы гордимся сотрудничеством с одним из крупнейших производителей напитков в России и СНГ и надеемся на долгое и продуктивное взаимодействие в будущем. Мы открыты к работе над масштабными проектами и готовы к самым дерзким и амбициозным задачам.

Фабрика Доктор Губер — это индивидуальный подход и комплексное решение каждого вопроса заказчика, инновационные технические решения, безупречное качество исполнения и первоклассный сервис. Присылайте свой запрос на почту profi@doctorguber.ru, и мы подберем решение, отвечающее всем вашим требованиям!

Видеообзор уже на канале:

0

0