У истока

Классический английский крепкий эль, при упоминании которого на ум в первую очередь приходит ESB от английской пивоварни Fullers. Именно они и являются основоположниками данного стиля. На момент создания на английском рынке пивоварения были обычные и особые биттеры. В 1971 году пивоварня выпустила свой Extra Strong Bitter или как некоторые его называют Extra Special Bitter, сломав все стереотипы того времени. По сей день данный стиль крепко остается связанным с пивоварней Fullers.

Стилистика

Если обратиться к справочнику стилистики BJCP, то стиль ESB обладает следующими характеристиками:

-

Аромат Хмелевой аромат от умеренно сильного до умеренно слабого, можно использовать любой сорт хмеля, хотя наиболее традиционным является британский хмель. Солодовый аромат от среднего до средне-сильного, часто с карамельным компонентом от слабого до умеренно сильного. Фруктовые эфиры от средне-слабых до средневысоких.

-

Внешний вид От золотистого до темно-медного. Пена от слабой до умеренной, от белой до почти белой. Низкая пена приемлема, когда карбонизация так же низкая.

-

Вкусовой профиль Горечь от средневысокой до средней с выраженными солодовыми вкусами. Обычно имеет карамельно-солодовую сладость - от умеренно-слабой до несколько сильной. Хмелевой вкус от умеренного до умеренно сильного (любой сорт, хотя земляной, смолистый и/или цветочный британский хмель является наиболее традиционными). Хмелевая горечь и вкус должны быть заметными, но не обязаны полностью доминировать над солодовыми вкусами. Может иметь низкий уровень вторичных солодовых вкусов (например, ореховый, бисквитный), добавляющие сложность.

- Тело от средне-легкого до средне-полного. Карбонизация от слабой до умеренной. Более крепкие версии могут иметь небольшую алкогольную теплоту, но этот характер не должен быть слишком сильным.

Границы

-

Горечь от 30 до 50 IBU

-

Цветность от 6 до 17 единиц СРМ

-

Начальная плотность 12-15 %

-

Конечная плотность 2,5-4%

-

Содержание алкоголя 4,6-6,2 % об.

И хотя в современном пивоварении много споров относительно использования карамельных солодов при приготовлении охмеленных сортов пива из-за окисления и менее стойкого хмелевого профиля готового пива. Мы все же не смогли пройти мимо и не приготовить классику Английского пивоварения.

Технология приготовления

Варку пива сделали на базе автоматической пивоварни объемом 150 литров – все расчеты в рецепте сделаны на объем готового сусла 140 литров. Готовили на площадке у клиента в рамках шеф-монтажа с обучением.

Применяемое сырье

Гидромодуль 1к4

-

Солод светлый Pilsner (Россия) - 25 килограмм

-

Солод Cara Crystal (Бельгия) - 5 килограмм

-

Хмель Нортен бревер с горечью 9,7% - 67 грамм

-

Хмель Каскад с горечью 6,5 % - 100 грамм

-

Таблетки для осветления брекбрайт

-

Молочная кислота для корректировки рН воды

-

Хлорид кальция

Корректировка профиля воды

Заполняем заторно-суловарочный котел водой в соответствии с выбранным гидромодулем. В нашем случае 120 литров чистой воды из-под фильтр-системы. По предоставленным анализам воды на площадке довели содержание ионов Са2+ до концентрации 90 мг/л, что соответствует профилю воды в Лондоне – исторической родине ESB. Внесли 7.5 грамм хлорида кальция на 120 литров воды. Ионы кальция улучшают осветление пива, образуя кальциевые мостики между дрожжами при осветлении, так же делают более выраженным солодовый профиль пива.

После внесения хлорида кальция скорректировали рН воды до значения 5.2 единицы. Корректировка значений рН крайне важна, так как рН сусла сказывается на активности работы ферментов при значениях близких к 7 и выше. То есть нейтральная и щелочная среда активность ферментов существенно падает и в результате снижается выход сусла и КПД варочного порядка. При слишком низких значениях рН (ниже 5.1) есть риск получения выраженного кислого профиля в готовом пиве, который не будет связан с его прямой порчей, но будет сильно влиять на восприятие самого пива.

После заполнения заторного котла водой открываем краны магистрали жесткой обвязки для выдавливания пузырей воздуха, чтобы затем в процессе перекачки затора или сусла не было завоздушивания системы.

Дробление, Затирание

После всех манипуляций с корректировкой профиля воды, на блоке управления задали режимы затирания:

Засыпь солода при 50 градусах Цельсия.

- 64 градуса – 40 минут

- 72 градуса – 20 минут

- 78 градусов – 5 минут

Пока вода в заторном котле нагревалась до температуры внесения солода, занялись взвешиванием и измельчением солода на электрической дробилке. Руками такой объем солода измельчать дело конечно неблагодарное!).

Дробилка здесь уже нового поколения с коническим бункером, на который можно поставить вставку, увеличивающую объем засыпного бункера на 60 литров. Сама дробилка находится в ином помещении, чтобы сократить количество пыли в самом варочном отделении. Несмотря на тот факт, что помол идет в герметично закрепленный мешок, при засыпи и перемещении мешков пыли все равно образуется достаточно.

Как только блок управления просигнализировал о достижении температуры засыпи солода, начинаем засыпать измельчённый солод. Параллельно разбивая лопаткой комки, которые образуются в момент засыпи. Далее процесс затирания идет в автоматическом режиме. Мы занимаемся подготовкой фильтр-чана к фильтрации и нагревом воды на промывку.

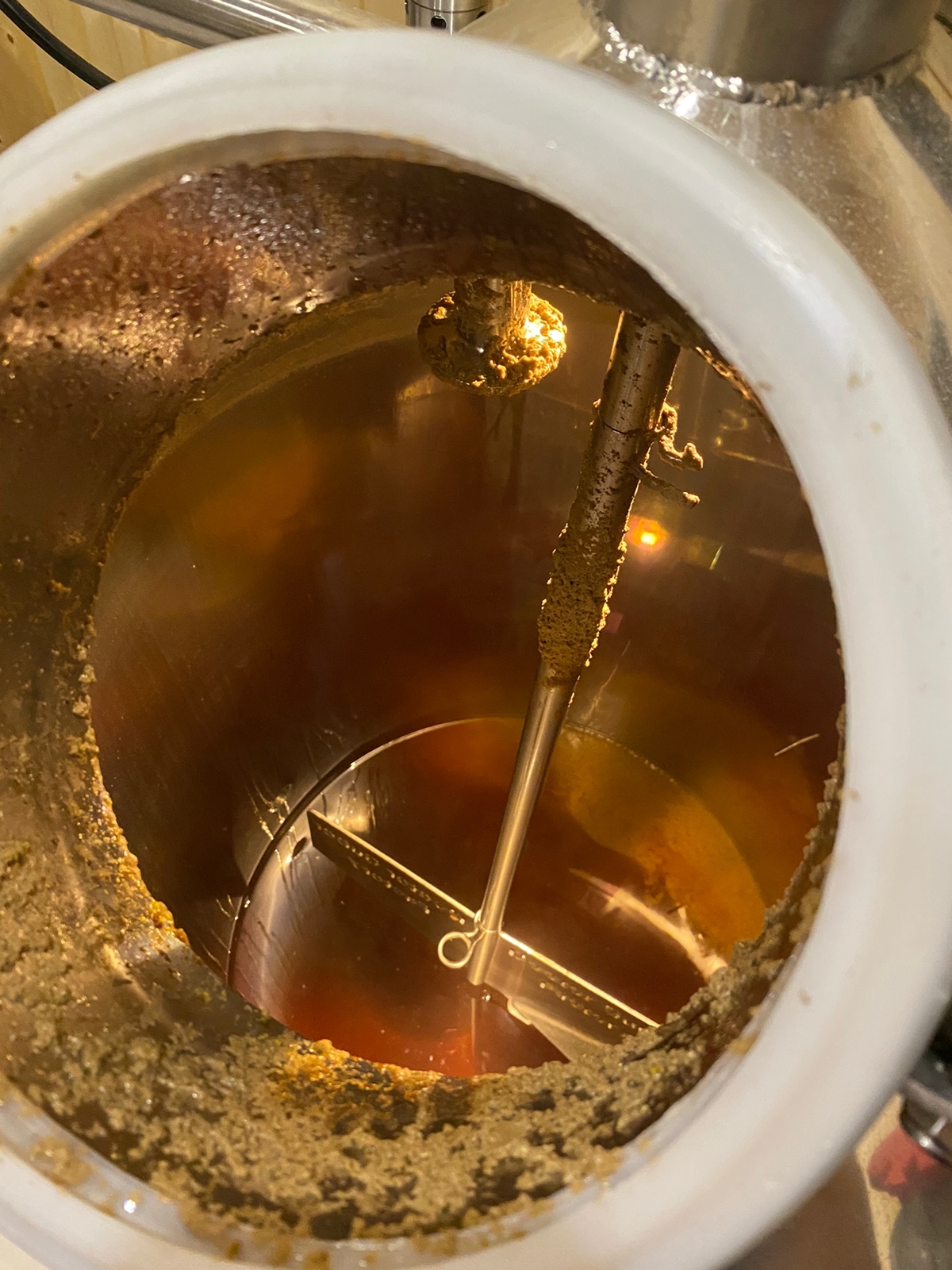

В начале процесса затирания затор имеет явный белесый оттенок из-за большого количества неосахаренного крахмала. По мере протекания процесса затирания цвет меняется с белёсого на чайный – крахмал разрушается на простые сахара, которые меняют угол преломления света и вместе с тем цвет затора.

Воду для промывки затора нагреваем в котле 45 литров с термоконтроллером. На термоконтроллере выставляем значение 85 градусов Цельсия. Котел соединяем гибким шлангом с обвязкой пивоварни.

По окончании процесса затирания, перед перекачкой затора в фильтр-чан, прогреваем его горячей водой. Делаем это для того, чтобы снизить потери по температуре в момент перекачивания затора и снижения рисков повышения вязкости затора на этапе фильтрации. Так же наливаем воду в подситовое пространство, чтобы выдавить весь воздух. После заполнения аккуратно простукиваем сито и убеждаемся, что под ситом не осталось воздуха. Когда все готово, начинаем перекачку затора в фильтр-чан. При перекачивании мешалка включена, чтобы тяжелые взвеси в заторе не садились на дно и не забивали слив. После завершения перекачивания пистолетом сбиваем остатки затора с дна сусловарочного котла.

Фильтрация

Как только весь объем затора оказался в фильтр-чане, кранами на обвязке выставляем поток на рециркуляцию сусла из-под сита на затор. Перед тем как начать рециркуляцию сусла, равномерно перемешиваем затор лопаткой и выдерживаем паузу 10-15 минут, чтобы крупные взвеси сели на дно и сформировали фильтрующий слой. Далее на этапе циркуляции сусла частотным преобразователем регулируем скорость насоса. Слишком сильные обороты могут привести к быстрому уплотнению дробины. На этом этапе максимально деликатно работаем. Лучше чуть медленнее и тогда все пройдет гораздо быстрее.

За осветлением сусла наблюдаем в диоптре магистрали или прямо на сливной трубке, если уровень сусла ниже переливной трубки. Для равномерного распределения промывных вод по поверхности дробины в комплект c фильтр-чаном идет распылительная тарелка. На начальном этапе перекачки, намывки и фильтрации ее лучше снять, чтобы она не забилась средними частичками дробины, которые могут попасть туда при рециркуляции. Распылительную тарелку лучше ставить на этапе подачи промывных вод. Учитывая, что доступ к фильтр-чану очень простой, установить ее на необходимом этапе "проще не придумаешь".

Кипячение сусла с хмелем

Как только получили сусло, удовлетворяющее нашим потребностям, можно начинать перекачку сусла в сусловарочный котел на кипячение. Для этого переключаем краны на обвязке и переправляем поток на сусловарочный котел.

По мере оголения дробины начинаем подавать промывку из расчета 1.5 литра воды на 1 килограмм использованного солода.

Сборка сусла, как и намывка фильтрующего слоя – дело деликатное. Если слишком сильно поторопиться, можно уплотнить дробину и тогда процесс будет крайне долгий. У нас сусло получилось довольно прозрачным с ярко выраженным красным оттенком, насыщенность которого проявлялась по мере наполнения сусловарочного котла.

После полной перекачки всего объема сусла и промывки, замеряем объем сусла и его плотность для внесения корректировок на этапе кипячения. В нашем случае плотность сусла получилась чуть меньше расчетной, а объем больше требуемого. Так что спокойно кипятим/вывариваем сусло до получения нужного нам показателя плотности. Мы варим ESB по верхней границе стилистики, то есть ориентируемся на плотность 15%.

Время кипячения 80 минут. Необходимо хорошенько проварить сусло, чтобы выпарить весь диметилсульфид, который дает овощные/капустные тона. Обязательно кипятим с отводом пара. У нас для этих целей служит мощный 3-ех дюймовый холодильник. Так же обращаем внимание на мощность, пеноуноса в холодильник быть не должно. Интенсивность пенообразования будет зависит как от мощности кипячения, так и от количества белка в сусле.

Спустя 20 минут кипячения вносим первую дозировку хмеля Нортен бревер с горечью 9,7% - 67 грамм.

Хмель из холодильника вносим крайне аккуратно, так как из-за резкого перепада температуры, происходит резкое вскипание с выбрасыванием пены через люк. Активную пену можно погасить струей холодной воды. Чтобы такой ситуации не возникало, лучше вносить холодный хмель маленькими порциями.

За 10 минут до конца кипячения вносим таблетки для осветления брекбрайт из расчета 2 грамма на литра сусла.

После окончания кипячения вносим хмель Каскад с горечью 6,5 % - 100 грамм. Это своеобразный аналог внесения хмеля на вирпул. Так как на пивоварне установлен перфорированный фильтр для сбора готового сусла, после кипячения достаточно выдержать паузу в 15 минут. Взвеси укрупнятся, осядут на дно и сформируют фильтрующий слой.

Охлаждение

Откачиваем сусло через 2-ух сегментный противоточный охладитель, расположенный на раме пивоварни сразу в ЦКТ. Скоростью перекачки регулируем температуру сусла на выходе из теплообменника. Начальная плотность сусла 15%.

Постановка на брожение

Готовое сусло перекачиваем в ЦКТ с рубашкой охлаждения. Сама ЦКТ подключена к холодильной машине через систему автоматики так что весь процесс бржения проведем в ЦКТ. Сусло заливаем через верхней кламп 2 дюйма, предназначенный для установки шприца под сухое охмеление. При такой заливке дополнительно аэрируем сусло перед началом брожения.

По завершении процесса перекачки, замываем оборудование и можем начинать следующую варку. Один цикл варки занял 5.5 часов.

Температура главного брожения 18 градусов Цельсия. Дрожжи используем сухие от компании Fermentis US-05, дозировка 45 грамм на 140 литров сусла.

Важно! На следующие сутки после внесения дрожжей обязательно снимаем осадок с ЦКТ. Туда выпадают слабые дрожжи, брух и прочие взвеси, попавшие при перекачке сусла. Учитывая характеристики используемых дрожжей, ожидаемая конечная плотность около 3.5%.

Брожение продолжаем проводить на 18 градусах.

По достижении плотности в 5.5% шпунтуемся на 1.3 атм и начинаем понижать температуру на 2 градуса Цельсия в день. Если все сделано правильно, по достижении конечной степени сбраживания, пиво уже будет стоять под нужным давлением. После достижения конченой степени сбраживания, понижаем температуру до 0 градусов Цельсия и выдерживаем 2 недели для полного осветления.

Дрожжевой осадок снимаем раз в 3-4 дня. Не усердствуем, чтобы не вылить лишнего в канализацию.

По прошествии 3.5 недели пиво готово к употреблению.

Полученный ESB - Extra Strong Bitter имеет многогранную вкусоароматику: медово-гречишный вкус, легкая горечь и насыщенность. По мере прогревания гречишный запах уходит, сменяя карамельными тонами.

Попробуйте приготовить пиво по данному рецепту! Это очень вкусно!

5

5